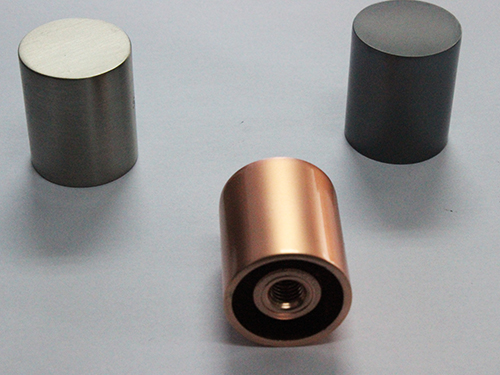

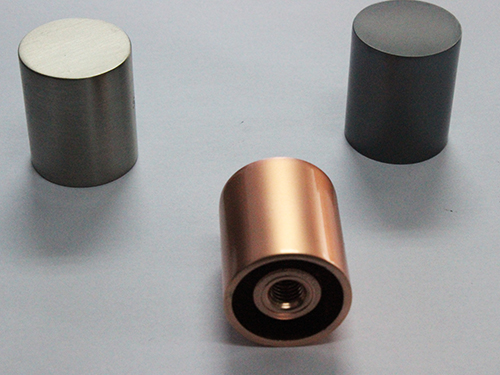

在加工鋁合金壓鑄時,需重點注意模具、熔煉、壓鑄參數和后處理四大環節的細節,核心是控制缺陷、保證精度。

?

一、模具環節:決定成型基礎

控制模具溫度:預熱溫度需與合金牌號匹配(如 ADC12 通常預熱至 150-250℃),避免溫差過大導致鑄件開裂;生產中需持續控溫,防止局部過熱磨損模具。

合理設計排氣:模具型腔需預留足夠排氣槽(一般深度 0.05-0.1mm),否則型腔內氣體無法排出,會導致鑄件產生氣孔、缺料等缺陷。

定期維護模具:每次生產后需清理型腔殘留的脫模劑和金屬碎屑,定期檢查模具型腔、澆口套的磨損情況,及時修復微小劃痕,避免影響鑄件表面質量。

二、熔煉環節:保證合金純度

精準控制溫度:熔煉溫度需嚴格遵循工藝要求(通常 550-650℃),溫度過低會導致合金流動性差,鑄件易缺料;溫度過高則會增加氧化渣,降低鑄件強度。

去除雜質與氣體:熔煉時需加入精煉劑(如六氯乙烷)去除合金中的雜質和氫氣,避免鑄件內部出現縮孔、疏松;精煉后需靜置 5-10 分鐘,讓雜質充分沉淀。

避免合金污染:不同牌號的鋁合金不能混合熔煉,熔煉工具(如坩堝、攪拌棒)使用前需清理干凈,防止帶入其他金屬雜質,影響合金性能。

三、壓鑄參數:影響成型質量

控制壓射速度與壓力:低速階段(填充型腔 1/3 前)需低速壓射,防止金屬液飛濺;高速階段需快速填充,避免金屬液提前凝固;壓射壓力需根據鑄件壁厚調整,壁厚越薄壓力越大(通常 30-150MPa)。

把控保壓時間:保壓時間需足夠(一般 2-5 秒),確保鑄件充分凝固,減少縮孔;但時間過長會增加模具損耗,降低生產效率。

及時開模取件:開模時間需根據鑄件大小調整,通常鑄件冷卻至 150-200℃時開模,過早取件易導致鑄件變形,過晚則會增加取件難度,甚至損傷模具。

四、后處理環節:提升零件精度

規范去毛刺:去除澆口、飛邊時需使用專用工具(如氣動打磨機),避免用力過大導致鑄件變形;毛刺殘留會影響零件裝配精度,甚至引發安全隱患。

表面處理前清潔:進行電鍍、陽極氧化等表面處理前,需徹底清洗鑄件表面的油污、氧化層,否則會導致涂層附著力差,出現脫落、起泡等問題。

檢測內部缺陷:對受力關鍵件(如汽車發動機部件),需通過 X 光探傷、水壓測試等方式檢測內部氣孔、裂紋,避免不合格零件流入后續環節。